破局管道焊接痛點(diǎn)!自動(dòng)焊技術(shù)重塑工程質(zhì)量與效率新標(biāo)桿!發(fā)表時(shí)間:2025-10-23 08:48 管道作為能源輸送、市政建設(shè)、工業(yè)生產(chǎn)的核心基礎(chǔ)設(shè)施,其焊接質(zhì)量直接決定了整個(gè)系統(tǒng)的安全穩(wěn)定性與使用壽命。從零下二十度的北方戈壁到潮濕悶熱的地下管網(wǎng),從碳鋼管道到特種不銹鋼材質(zhì),管道焊接始終面臨著多重挑戰(zhàn)。傳統(tǒng)手工焊接模式下,焊縫缺陷、效率瓶頸、環(huán)境制約等問題層出不窮,不僅埋下安全隱患,更導(dǎo)致施工成本攀升、工期延誤。天津一新管道設(shè)備有限公司深耕管道裝備領(lǐng)域多年,深刻洞察行業(yè)痛點(diǎn),憑借對(duì)管道自動(dòng)焊技術(shù)的深耕與應(yīng)用,為破解焊接難題提供了系統(tǒng)性解決方案。

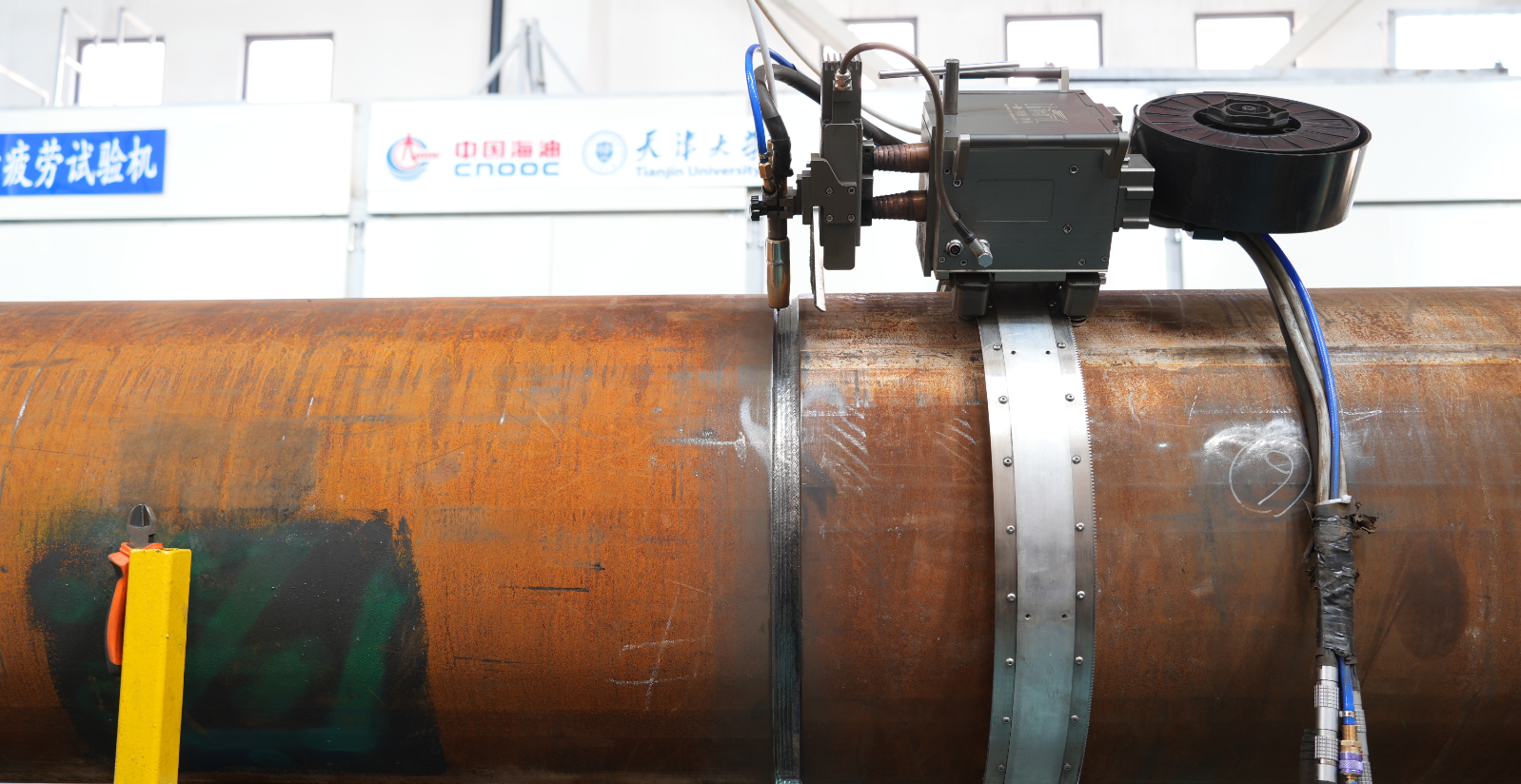

天津一新YX-G180MIGX打底填充蓋面自動(dòng)焊接設(shè)備 一、管道焊接的四大核心難點(diǎn),制約工程發(fā)展的 “攔路虎” 環(huán)境復(fù)雜多變,質(zhì)量控制難:管道鋪設(shè)場(chǎng)景遍布露天曠野、狹窄坑道、腐蝕性車間等,極端溫度、潮濕多塵、空間受限等問題直接影響焊接穩(wěn)定性。冬季施工時(shí),低溫會(huì)導(dǎo)致焊材脆化、焊工操作僵硬,極易產(chǎn)生裂紋;狹小空間內(nèi),手工焊槍難以精準(zhǔn)定位,焊縫成型質(zhì)量參差不齊。 材料差異顯著,工藝匹配難:不同材質(zhì)管道(碳鋼、不銹鋼、合金材料等)對(duì)焊接溫度、保護(hù)氣體、焊材選擇的要求差異巨大。若工藝參數(shù)匹配不當(dāng),易出現(xiàn)未熔合、夾渣等缺陷。例如不銹鋼管道焊接需嚴(yán)格控制溫度與氣體保護(hù),稍有偏差就會(huì)影響抗腐蝕性能。 人工依賴度高,質(zhì)量穩(wěn)定難:手工焊接質(zhì)量高度依賴焊工的技術(shù)水平與工作狀態(tài),疲勞作業(yè)、心態(tài)波動(dòng)都會(huì)導(dǎo)致電流、電壓、焊接速度等參數(shù)偏差,造成焊縫寬度不均、咬邊、氣孔等問題。即便經(jīng)驗(yàn)豐富的焊工,也難以保證每一道焊口的一致性,后續(xù)返修成本極高。 檢測(cè)反饋滯后,隱患排查難:焊縫多隱藏于管道內(nèi)部,目視檢查局限性大,無損檢測(cè)受現(xiàn)場(chǎng)環(huán)境限制(如潮濕影響超聲波檢測(cè)精度)。傳統(tǒng)模式下,質(zhì)量問題發(fā)現(xiàn)不及時(shí),易導(dǎo)致缺陷累積,給管道長期運(yùn)行埋下安全隱患。 面對(duì)傳統(tǒng)焊接的諸多痛點(diǎn),管道自動(dòng)焊技術(shù)以 “精準(zhǔn)、高效、穩(wěn)定” 的核心優(yōu)勢(shì),成為行業(yè)轉(zhuǎn)型升級(jí)的關(guān)鍵抓手,具體解決方案如下: 全場(chǎng)景自適應(yīng),攻克惡劣環(huán)境難題:先進(jìn)的管道自動(dòng)焊設(shè)備可適應(yīng)零下低溫、潮濕多塵、陡坡丘陵等復(fù)雜場(chǎng)景,通過智能溫控系統(tǒng)與防護(hù)設(shè)計(jì),確保焊接過程不受環(huán)境干擾。針對(duì)狹小空間作業(yè),小型化自動(dòng)焊機(jī)組可靈活調(diào)整操作角度,無需焊工近距離作業(yè),既保障施工安全,又提升焊縫成型質(zhì)量。如 “四全” 管道焊接系統(tǒng)可適應(yīng)坡度≤30° 的地形,覆蓋從 33 毫米到 1422 毫米的全口徑管道,徹底打破環(huán)境與管徑的限制。 智能參數(shù)匹配,化解材料工藝矛盾:自動(dòng)焊設(shè)備搭載的智能控制系統(tǒng),可根據(jù)管道材質(zhì)、壁厚等參數(shù)自動(dòng)匹配最優(yōu)焊接方案,精準(zhǔn)控制電流、電壓、焊接速度與保護(hù)氣體流量。針對(duì)不銹鋼等特殊材料,通過精準(zhǔn)的熱輸入控制與持續(xù)的氣體保護(hù),有效避免氧化、裂紋等缺陷,確保焊縫性能與母材高度匹配,解決了手工焊接中工藝參數(shù)難以精準(zhǔn)把控的問題。 全程自動(dòng)化作業(yè),保障質(zhì)量穩(wěn)定性:管道自動(dòng)焊通過機(jī)械臂與程序控制替代人工操作,實(shí)現(xiàn)焊接過程的標(biāo)準(zhǔn)化、精準(zhǔn)化執(zhí)行,徹底規(guī)避人為因素導(dǎo)致的質(zhì)量波動(dòng)。某金牌機(jī)組應(yīng)用全自動(dòng)氬弧外根焊技術(shù)后,焊口一次合格率從 90% 提升至 100%,312 道焊口全部通過檢測(cè),領(lǐng)跑全線工程。同時(shí),自動(dòng)化作業(yè)可實(shí)現(xiàn) 24 小時(shí)連續(xù)施工,單機(jī)組日工效較手工焊提升兩倍以上,大幅縮短工期。 實(shí)時(shí)監(jiān)測(cè)閉環(huán),提升質(zhì)量管控效率:現(xiàn)代管道自動(dòng)焊系統(tǒng)整合了實(shí)時(shí)數(shù)據(jù)采集與智能檢測(cè)功能,焊接過程中可同步監(jiān)測(cè)焊縫成型狀態(tài),結(jié)合超聲波、射線等無損檢測(cè)技術(shù),實(shí)現(xiàn) “焊接 - 檢測(cè) - 反饋” 的閉環(huán)管理。一旦發(fā)現(xiàn)缺陷,系統(tǒng)可立即調(diào)整參數(shù)并報(bào)警,確保問題及時(shí)整改,避免隱患累積。這種智能化管控模式,不僅降低了檢測(cè)成本,更從源頭保障了管道焊接的整體質(zhì)量。 作為管道設(shè)備領(lǐng)域的深耕者,天津一新管道設(shè)備有限公司始終聚焦行業(yè)需求,致力于將先進(jìn)的管道自動(dòng)焊技術(shù)轉(zhuǎn)化為實(shí)際工程價(jià)值。我們深知,每一道焊縫都承載著責(zé)任,每一次技術(shù)創(chuàng)新都關(guān)乎安全。未來,我們將持續(xù)推動(dòng)自動(dòng)焊技術(shù)的迭代升級(jí),從設(shè)備供應(yīng)、方案設(shè)計(jì)到現(xiàn)場(chǎng)服務(wù),為客戶提供全流程、定制化的解決方案,助力更多工程突破焊接瓶頸,實(shí)現(xiàn)高質(zhì)量建設(shè)。 從手工焊的 “看經(jīng)驗(yàn)” 到自動(dòng)焊的 “靠智能”,管道焊接行業(yè)的轉(zhuǎn)型升級(jí)已經(jīng)勢(shì)不可擋。天津一新愿與行業(yè)同仁攜手,以技術(shù)創(chuàng)新為引擎,破解焊接難題,筑牢能源輸送與基礎(chǔ)設(shè)施建設(shè)的安全防線,共同書寫管道工程高質(zhì)量發(fā)展的新篇章! |